Kunststoff Spritzgießen

Beim Spritzgießen am etm-Standort werden ausschließlich Kunststoffe für technische Anwendungen verarbeitet. Diese lassen sich in Thermoplaste und Elastomere unterteilen, wobei das Thermoplast-Spritzgießen die größere wirtschaftliche Bedeutung hat. Am etm-Standort werden mit beiden Spritzgießverfahren ein Großteil des Fertigungsvolumens umgesetzt.

Durch weitere Kompetenzen kann etm in den einzelnen Verfahren vielfach differenzieren und den Kunden komplexe sowie anforderungsgerechte Systemlösungen aus einer Hand anbieten.

So ist es etm möglich einen Großteil der benötigten ZSB-Komponenten, Elastomer-Tüllen und Schläuche sowie thermoplastische Produkte (Stutzen, Kupplungen, Halter, extrudierte Leitungen) selbst zu kreieren, aber auch Kernkompetenzen zu stärken und Know-How zu entwickeln und zu bewahren.

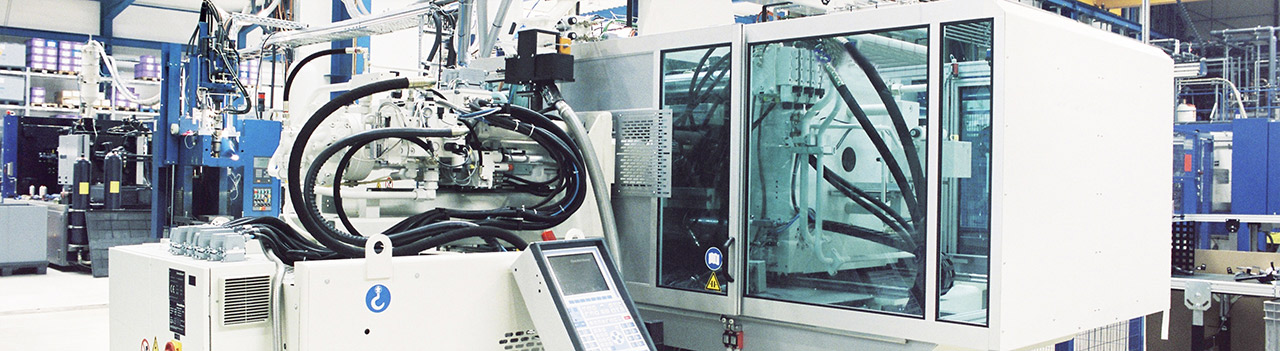

Fertigungsbereich: Spritzgießen-Thermoplaste

Die Fertigung von thermoplastischen Spritzgießteilen erfolgt bei ETM auf modernen Spritzgieß-Maschinen mit vollautomatischen Bestückungs-Systemen für das Umspritzen von Einlegeteilen, wie normalen Gewinde-Inserts und artikelspezifischen Konstruktionsbauteilen.

Ausgerüstet sind eine Vielzahl der SG-Maschinen mit Entnahmesystemen zur Separierung inklusive Mess-und Auswertesystemen für Sicherung höchster Qualitätsanforderungen.

- 1K-Einkomponenten-Spritzguss:

- Verarbeitung von technischen Kunststoffen mit höchsten Anforderungen für die Automobilindustrie.

- Technologie-Kompetenz im Umspritzen von artikelspezifischen, größeren Konstruktionsbauteilen durch das Montagespritzgießen.

- 2K-Mehrkomponenten-Spritzguss:

- Herstellen von Kunststoffteilen aus zwei verschiedenen Materialien mit anforderungsgerecht unterschiedlichen Eigenschaften und auch bei Bedarf 2-farbig, auf einer Spritzguss-Anlage mit prozessorientierten Werkzeugen in einem Fertigungs-Zyklus.

- Umspritzen (Entkopplung, akustisch / mechanisch) oder als Abdichtung durch

- direktes Anspritzen von entsprechenden „Dichtlippen“

Spritzgießen: Thermoplaste Verfahrensablauf

Plastifizieren (Aufschmelzen) und Dosieren des thermoplastischen Kunststoff erfolgt in einem Arbeitsschritt, in einem Schnecken-Schub-Extruder, welcher gleichzeitig der Materialspeicher für das definierte Brutto-Schussvolumen ist (Messen der Schneckenposition = Dosiervorgang).

- Zyklus-Start: Einspritzen: Während der Einspritzphase wird die Spritzeinheit an die Düsenseite des Spritzgießwerkzeugs gefahren, mit der Düse angedrückt und die Schnecke rückseitig unter Druck gesetzt. Dabei wird die dosierte Schmelze unter hohem Druck (meist zwischen 500 und 2000 bar) durch die geöffnete Düse und den Anguss bzw. das Angusssystem (Heiß-und Kaltkanal-Systeme) des Spritzgießwerkzeugs in den formgebenden Hohlraum gedrückt. Eine Rückstromsperre in der Extrusionseinheit verhindert dabei ein Zurückströmen der Schmelze Richtung Materialeinzug-/ Einfülltrichter.

- Nachdrücken und Abkühlen: Da das Werkzeug kälter (materialtypisch von 20 bis 150 °C) als die Kunststoffmasse (materialtypisch 200 bis 360 °C) ist, kühlt die Schmelze in der Form ab und erstarrt bei Erreichen des Erstarrungspunktes. Das Abkühlen geht einher mit einer Volumenschwindung, die sich nachteilig auf Maßhaltigkeit und Oberflächenqualität des Werkstückes auswirkt. Um diese Schwindung teilweise zu kompensieren, wird auch nach Füllung der Form ein reduzierter Druck aufrechterhalten, damit Material nachfließen und die Schwindung ausgleichen kann. Das Nachdrücken kann solange erfolgen, bis der Siegelpunkt (der Anguss erstarrt ist) bzw. die definierten Prozessparameter (Zeiten / Volumen etc.) erreicht sind.

- Nach Beendigung des Nachdrückens wird die Düse (werden die Düsen bei Mehrfach-Anspritzung / Mehrkavitäten mit Heißkanal-Systemen) geschlossen. In der Spritzeinheit beginnt bereits der Plastifizier-und Dosiervorgang für das nächste Formteil. Das Material in der Form kühlt in der Restkühlzeit weiter ab, bis auch die „Seele“, der noch flüssige Kern des Werkstückes, erstarrt ist und eine zum Entformen hinreichende Steifigkeit erreicht ist.

- Zum Entformen öffnet die Auswerferseite der Schließeinheit die Werkzeughälften und die Artikel werden durch in die Kavität hineindringende Auswerferstifte ausgeworfen. Diese fallen entweder herunter (Schüttgut = werkzeugfallende Artikel) oder werden durch entsprechende Handlinggeräte aus dem Werkzeug entnommen und geordnet abgelegt oder gleich einer Weiterverarbeitung zugeführt.

- Zyklus-Ende (Nach dem Entformen schließt sich das Werkzeug wieder und der Zyklus beginnt von neuem).

Zur Effizienzsteigerung werden die Angüsse entweder automatisch entfernt und separiert dem Prozess wieder online zugeführt. Bei angusslosem Spritzgießen ist mit Heißkanalsystemen, bei denen das Angusssystem ständig über der Erstarrungstemperatur bleibt, kann das im System enthaltene Material für den nächsten „Schuss“ verwendet werden.

Sonderverfahren (FIT), GID + WIT im Spritzguss-Verfahren:

ETM nutzt das Innendruck-Spritzgießen oder auch Fluidinjektionstechnik (FIT) genannt, als ein spezielles Spritzgussverfahren zur Herstellung hohler Werkstücke. Nach dem ersten Arbeitsschritt des herkömmlichen Spritzgießens bzw. nach einer definierter Teilfüllung der Spritzgussform wird ein vorübergehender Füllstoff (Wasser oder inertes Gas, in der Regel Stickstoff) so in eine teilgefüllte Form injiziert, dass es als inneres Formstück (Matrize / Kern) wirkt. Durch die Verdrängung der Schmelze aus der Mitte wächst im Bauteilinneren zum einen ein Hohlraum und zum anderen wird die Schmelze an bzw. weiter in die äußere Gussform gedrückt. Nach Erstarren der Schmelze entweicht das Fluid wieder über einen definierten (gesteuerten) Ausgang.

Anwendungen:

Durch das Entfernen nicht benötigten Materials aus dem Bauteilkern und dem nahezu ohne Druckverlust von innen wirkenden Nachdruck durch das Fluid sind neue Designs und eine sonst nicht erreichbare Qualität der Bauteile, insbesondere ihrer Oberfläche, möglich. Die gezielte Hohlraumbildung, die bereits bei der Formteilkonstruktion berücksichtigt werden muss, ermöglicht bei vergleichbarer Steifigkeit der Formteile erhebliche Materialeinsparungen und ergibt dadurch wirtschaftlichere und zugleich leichtere Designvariationen gegenüber dem normalen Spritzgießen. Zusätzlich ergeben sich kürzere Taktzeiten durch die schnellere Abkühlung durch die Wasser- bzw. Gasinjektion.